Colaborar num Ecossistema: o que é importante

O ecossistema de automação industrial

O atual ecossistema de automação industrial é caracterizado por numerosas avarias no processamento e transferência de documentação. É essencial resolver estes problemas como parte do processo de desenvolvimento de máquinas e instalações, através de uma colaboração focada entre todos os intervenientes e sistemas. Os dados criados durante o processo de engenharia devem ser partilhados com todos os envolvidos no processo. O objetivo ideal: construtores de máquinas e integradores de sistemas, fabricantes de armários de controlo, fabricantes de componentes e operadores de máquinas ou instalações trabalham juntos numa rede.

Os operadores de instalações de produção, construtores de máquinas e integradores de sistemas, fabricantes de armários de controlo e fabricantes de componentes têm todos uma coisa em comum: trabalham todos juntos ao longo da cadeia de valor, desde o planeamento até à operação de uma máquina ou instalação terminada, e trocam constantemente informações durante este processo.

O Ecossistema de Automação Industrial

Como é hoje a colaboração entre os vários participantes? Na fase de planeamento, são descritas as características da máquina ou instalação desejadas. Se a empresa tiver especificações especiais de fornecedores, estas também são detalhadas e depois transmitidas ao operador, que as tem em conta na conceção da máquina ou instalação. A fase de planeamento é seguida pelo processo de pré-planeamento. Informações adicionais, tais como dispositivos, listas de arranque Excel, especificações Word ou ferramentas de pré-planeamento como o EPLAN Preplanning, são tidas em conta e, por sua vez, utilizadas pelos projetistas de engenharia para preparar um orçamento, por exemplo. No caso de linhas de produção mais complexas, esta tarefa é tradicionalmente realizada por um integrador de sistemas, que é também responsável pela engenharia detalhada e pela geração de diagramas elétricos e de energia de fluidos.

Com o EPLAN eMANAGE Free, os projetos EPLAN podem ser partilhados com todos os intervenientes na nuvem, para uma maior colaboração em engenharia.

Todas as alterações num projeto estão centralmente disponíveis no EPLAN eVIEW. As vantagens são óbvias: a documentação do projeto está sempre actualizada, ao longo de todo o ciclo de vida do produto, e em cenários de operação e serviço.

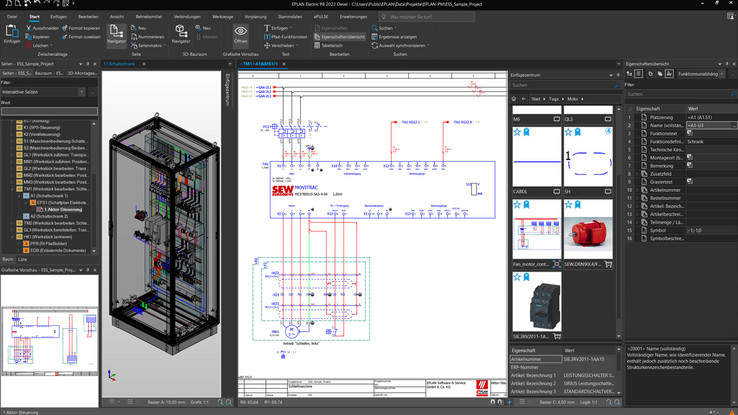

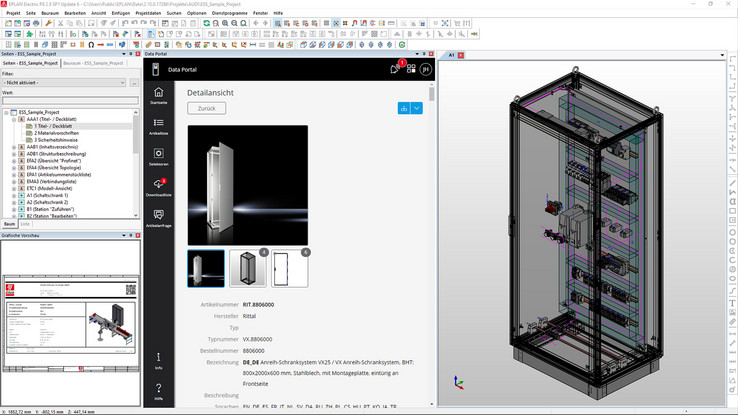

Os dados são enriquecidos no Projeto EPLAN

O projeto criado com sistemas da plataforma EPLAN - EPLAN Electric P8 ou EPLAN Fluid, por exemplo - é agora transferido para o fabricante do armário de controlo. O fabricante cria o protótipo virtual sob a forma de uma montagem 3D do armário de controlo utilizando o EPLAN Pro Panel. O armário de controlo é então fabricado, aprovado e comissionado pelo operador. Com a entrega do aparelho de distribuição, os processos de fabrico para o armário de controlo são concluídos. A empresa entrega o projeto EPLAN, completo com dados, ao fabricante da máquina ou instalação, que depois faz a encomenda com base nos dados finais do projeto. O esquema é então disponibilizado ao operador, que pode aceder à documentação atual, por exemplo utilizando o EPLAN eVIEW, se for necessária manutenção ou assistência. Pode ainda documentar digitalmente quaisquer alterações utilizando a função redlining, se necessário.

Este processo descreve o trabalho diário no ecossistema de automação industrial. O desafio, contudo, é que todos os dados de um projeto de automação sejam criados e adicionados em diferentes pontos da cadeia de valor. Muitas vezes, todos os participantes do projeto trabalham com dados parcialmente inconsistentes, o que torna o processo ainda mais demorado e sujeito a erros. Por exemplo, a potência de acionamento de um motor é alterada mais tarde no projeto, mas esta alteração não é tida em conta quando a máquina ou instalação é comissionada. Como resultado, a documentação não se mantém atualizada.

A nova plataforma EPLAN 2022 tem uma interface de utilizador completamente nova: as práticas barras de faixa com tecnologia moderna podem ser flexivelmente adaptadas à aplicação.

Os dados do dispositivo fornecidos no EPLAN Data Portal são um elemento básico importante. O que é importante aqui é a qualidade e profundidade dos dados, um aspeto que está a ser desenvolvido intensivamente com o padrão de dados.

Um "contentor de dados" como fonte central de informação

É aqui que entra o EPLAN: os sistemas da futura plataforma EPLAN 2022, combinados com o novo serviço de nuvem EPLAN eMANAGE, fabricantes de máquinas de rede e integradores de sistemas, fabricantes de armários de controlo, fabricantes de componentes e operadores de máquinas ou instalações. Sebastian Seitz, CEO da EPLAN, explica: "Ligamos as empresas aos seus clientes e fornecedores através da nuvem para uma partilha de dados fácil e segura. O projeto EPLAN, como modelo digital central de uma solução de automatização, fornece os dados necessários para todos os processos. É uma espécie de "contentor de dados" alimentado pelos sistemas da plataforma EPLAN. Isto gera valor acrescentado na colaboração digitalizada de todos os participantes através da transferência segura de dados e do acesso central ao projeto EPLAN". Uma nova característica inclui a ligação ao EPLAN Cloud, que também facilita significativamente o trabalho móvel na concepção e engenharia.

Sebastian Seitz, CEO da EPLAN: "Ligamos as empresas aos seus clientes e fornecedores através da nuvem, para uma partilha de dados fácil e segura. O Projeto EPLAN como modelo central e digital de uma solução de automação fornece todos os processos com os dados necessários".

Colaboração interprojetos através da nuvem

Com a nova solução EPLAN eMANAGE, os projetos podem ser facilmente carregados para a nuvem, geridos e partilhados a partir daí. Mais especificamente, isto reúne o mundo do software local para a nuvem e este ambiente. Direitos de acesso claros através da gestão de papéis asseguram a segurança dos dados e proporcionam flexibilidade no acesso aos projetos. Os utilizadores do EPLAN Electric P8 e do EPLAN Pro Panel podem facilmente carregar os seus projetos para a nuvem e transferi-los para a plataforma EPLAN para processamento posterior. Isto é conseguido sem o envio demorado de dados do projeto por correio eletrónico ou utilizando um servidor FTP. A disponibilidade clara e centralizada na nuvem também permite a todos os participantes no projeto procurarem rapidamente conteúdos específicos. Com o EPLAN eVIEW, todas as alterações estão disponíveis a nível central. As vantagens são óbvias: a documentação está sempre atualizada ao longo de todo o ciclo de vida do produto e nos cenários de funcionamento e serviço. Um elemento importante deste método de trabalho são os dados do dispositivo, que são disponibilizados no EPLAN Data Portal. Sebastian Seitz diz: "O que conta aqui é a qualidade e profundidade dos dados e estamos a avançar intensivamente com o padrão de dados." Dados digitais completos, integrados e de ponta a ponta servem como um acelerador do projeto. Não esquecendo que os dados são consistentes e transferidos com segurança.

Os dados de dispositivos digitais de alta qualidade são um fator chave:

- Processamento de encomendas na gestão do chão de fábrica e produção de ordens de fabrico.

- Controlo de frotas de máquinas automatizadas (Rittal Automation Systems).

- Fornecimento de informação a postos de trabalho parcialmente automatizados (por exemplo, simplificação dos processos de cablagem com o EPLAN Smart Wiring).

Sebastian Seitz continua: "Com estes processos otimizados e maior eficiência, as empresas podem otimizar os seus processos de conceção de máquinas e instalações e aumentar de forma sustentável a disponibilidade das mesmas. A colaboração entre todos os participantes aumenta, em última análise, a qualidade dos dados e, consequentemente, o valor acrescentado".